四效蒸發(fā)結(jié)晶器處理含硫酸鈉廢水案例

來源:本站日期:2019-08-15 01:44:43 瀏覽:3875

項(xiàng)目名稱:四效蒸發(fā)結(jié)晶器處理含硫酸鈉廢水案例

蒸發(fā)器類型:多效蒸發(fā)器——四效蒸發(fā)結(jié)晶器

設(shè)備規(guī)格:處理量550T/D

項(xiàng)目概述:

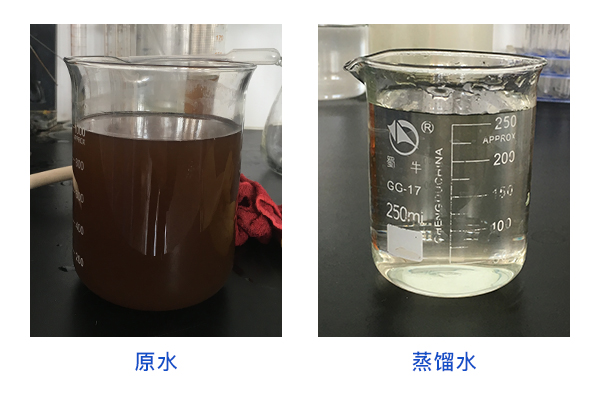

該項(xiàng)目是康景輝為客戶公司設(shè)計(jì)、安裝、制造的第六套廢水處理蒸發(fā)結(jié)晶項(xiàng)目,客戶公司需要處理的橡膠促進(jìn)劑、橡膠助劑廢水屬于高濃度難降解有機(jī)廢水,特點(diǎn)是色度和濁度低,但鹽分和COD濃度較高,同時(shí)廢水中含有氮或硫的苯、萘、雜環(huán)化合物及硫酸鈉等鹽類,生化處理難度比較大。

項(xiàng)目水質(zhì)特點(diǎn)與工藝分析:

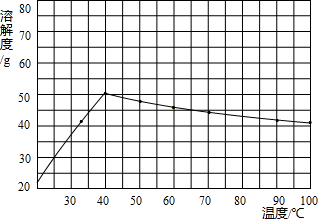

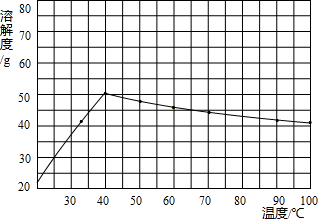

(硫酸鈉溶解度圖)

本項(xiàng)目廢水中經(jīng)實(shí)驗(yàn)室檢測(cè)含有大量的硫酸鈉等鹽類,水中含有少量COD,客戶需要蒸發(fā)結(jié)晶處理,鑒于硫酸鈉溶液特性,主要是硫酸鈉的溶解度受溫度的變化影響較大,易結(jié)疤堵管、泡沫大、飽和溶液沸點(diǎn)升高的特性,康景輝根據(jù)客戶水質(zhì)情況,綜合考慮各種蒸發(fā)結(jié)晶設(shè)備,為客戶公司設(shè)計(jì)了四效板式強(qiáng)制循環(huán)工藝處理該含硫酸鈉廢水。因此本項(xiàng)目設(shè)計(jì)為500M3/D處理M水的四效蒸發(fā)結(jié)晶器,所采用的四效蒸發(fā)工藝流程為:強(qiáng)制循環(huán)工藝,即:四效強(qiáng)制循環(huán)蒸發(fā)器。

蒸發(fā)結(jié)晶器工作原理及工藝簡(jiǎn)述:

原始物料經(jīng)乏汽冷凝器、蒸發(fā)冷凝水預(yù)熱器預(yù)熱后依次送入多效蒸發(fā)器的一級(jí)蒸發(fā)器、二級(jí)蒸發(fā)器、三級(jí)蒸發(fā)器、四級(jí)蒸發(fā)器。物料在一級(jí)蒸發(fā)器內(nèi)實(shí)現(xiàn)預(yù)濃縮,在第二級(jí)、三級(jí)、四級(jí)蒸發(fā)器內(nèi)達(dá)到飽和并析出結(jié)晶。在蒸發(fā)器工藝中選用強(qiáng)制循環(huán)蒸發(fā)工藝,四級(jí)蒸發(fā)器內(nèi)晶漿經(jīng)稠厚器緩沖后送離心機(jī)進(jìn)行過濾分離,分離后母液返回蒸發(fā)器繼續(xù)蒸發(fā)。分離出的固體硫酸鈉送震動(dòng)流化床干燥后包裝出售。

物料初始濃度較低,且硫酸鈉溶解度較大,在蒸發(fā)相當(dāng)程度后才達(dá)到飽和析出固體,故蒸發(fā)器選用多效蒸發(fā)器,強(qiáng)制循環(huán)工藝比較適用于具有固體析出的結(jié)晶場(chǎng)合,蒸發(fā)器內(nèi)循環(huán)過程由大流量低揚(yáng)程的軸流泵來帶動(dòng),快速有效的消除溶液過飽和,有益于對(duì)晶體的培養(yǎng),易于得到粒度較大的固體顆粒,易于離心過濾,且產(chǎn)品含濕量低。

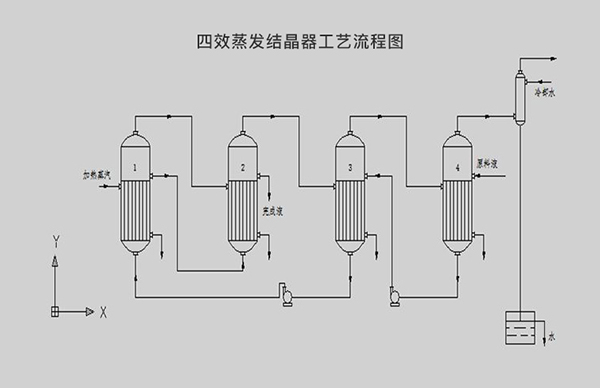

蒸發(fā)結(jié)晶器工藝流程圖(如圖所示):

蒸發(fā)結(jié)晶器工作流程:

原水→預(yù)熱系統(tǒng)→順流進(jìn)入四效蒸發(fā)系統(tǒng)→稠厚器→離心機(jī)→固體產(chǎn)出

原液首先和返回的母液進(jìn)入預(yù)熱系統(tǒng)預(yù)熱。

進(jìn)入預(yù)熱系統(tǒng)后,混合液和一效加熱器的鮮蒸汽冷凝水預(yù)熱;

預(yù)熱后的物料按四效順流的工藝,首先進(jìn)入第一效。

進(jìn)入一效蒸發(fā)器系統(tǒng)的物料經(jīng)過循環(huán)泵的作用,在加熱室循環(huán)加熱,然后在分離器蒸發(fā)分離,沸騰蒸發(fā)的蒸汽上升,濃縮液停留在系統(tǒng)內(nèi);

當(dāng)?shù)诙枰恿蠒r(shí),自控系統(tǒng)會(huì)自動(dòng)把一效的濃縮液送入第二效;

當(dāng)?shù)谌枰恿蠒r(shí),自控系統(tǒng)會(huì)自動(dòng)把二效的濃縮液送入第三效;

當(dāng)?shù)谒男枰恿蠒r(shí),自控系統(tǒng)會(huì)自動(dòng)把三效的濃縮液送入第四效;

當(dāng)?shù)谒男Ь{濃度達(dá)到設(shè)計(jì)值時(shí)排出分離器;

晶漿首先進(jìn)入稠厚器,初步固液分離,再進(jìn)入離心機(jī)離心分離,得到固體產(chǎn)出,母液返回預(yù)熱系統(tǒng)。

蒸發(fā)結(jié)晶器二次蒸汽流程:

一效加熱器熱源:飽和鮮蒸汽

二效加熱器熱源:一效二次蒸汽

三效加熱器熱源:二效二次蒸汽

四效加熱器熱源:三效二次蒸汽

蒸發(fā)產(chǎn)生的二次蒸汽夾帶有少量的液滴,這些臟的二次蒸汽上升,進(jìn)入除霧器,通過逆流洗滌,將二次蒸汽中夾帶的微小液滴洗滌出來,重新進(jìn)入料液。被洗掉霧沫的二次蒸汽,進(jìn)入下一效加熱器的蒸汽側(cè)。

鮮蒸汽換熱后冷凝成水,去往預(yù)熱器為原料預(yù)熱。

四效二次蒸汽進(jìn)入冷凝器冷凝。

蒸發(fā)結(jié)晶器系統(tǒng)防堵、防結(jié)垢措施:

康景輝在設(shè)計(jì)蒸發(fā)結(jié)晶器時(shí)著重考慮整套蒸發(fā)結(jié)晶器運(yùn)行穩(wěn)定及延緩設(shè)備結(jié)垢周期的因素,采用成熟的無機(jī)鹽蒸發(fā)結(jié)晶工藝,從物料進(jìn)入系統(tǒng)前開始,到整套蒸發(fā)結(jié)晶器內(nèi)容部構(gòu),以及蒸發(fā)結(jié)晶器設(shè)計(jì)的工藝流程全方位綜合考慮,延緩設(shè)備結(jié)垢周期。

根據(jù)水質(zhì)特點(diǎn),充分考慮該水質(zhì)進(jìn)行蒸發(fā)結(jié)晶器前的前處理工藝,除掉不利于蒸發(fā)的成分。在整套蒸發(fā)結(jié)晶系統(tǒng)內(nèi)部,采用脫氣技術(shù)和強(qiáng)制循環(huán)蒸發(fā)技術(shù),從原理上和功能上,降低可結(jié)垢成分,減緩設(shè)備結(jié)垢周期。

在整套蒸發(fā)結(jié)晶器運(yùn)行時(shí),也考慮到對(duì)結(jié)垢的清洗,以避免結(jié)垢體積少成多,結(jié)垢體脫落造成對(duì)管道、閥門、泵的堵塞。

在關(guān)鍵的、可能會(huì)出現(xiàn)晶體堵塞的管路,我們?cè)O(shè)計(jì)吹掃管路,以確保有效的保證系統(tǒng)運(yùn)行順暢,穩(wěn)定。

同時(shí)在整套四效蒸發(fā)結(jié)晶器中設(shè)有在線自動(dòng)清洗功能,通過溫度、壓力和處理能力的檢測(cè)系統(tǒng),提示蒸發(fā)系統(tǒng)是否需要清洗,蒸發(fā)系統(tǒng)的清洗通過自控系統(tǒng)自動(dòng)運(yùn)行,清洗后的清洗液當(dāng)作廢水蒸發(fā)掉,清洗殘?jiān)ㄟ^過濾系統(tǒng)過濾掉。

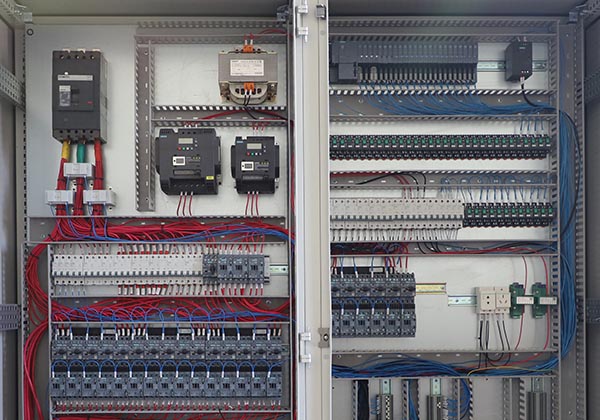

蒸發(fā)結(jié)晶器自控系統(tǒng):

本套蒸發(fā)結(jié)晶器,自控系統(tǒng)配備有自動(dòng)檢測(cè)、自動(dòng)監(jiān)測(cè)及控制系統(tǒng),系統(tǒng)各監(jiān)測(cè)點(diǎn)的工作狀態(tài)實(shí)時(shí)傳送給DCS控制系統(tǒng),視窗化的操作界面,使操作人員對(duì)系統(tǒng)的運(yùn)行狀態(tài)一目了然,運(yùn)行過程各容器物料液位經(jīng)首次設(shè)定高度后即可自行保持穩(wěn)定,無需人工干預(yù)。

自控系統(tǒng)檢測(cè)設(shè)計(jì)位置的參數(shù)被記錄在系統(tǒng)報(bào)表,同時(shí)參數(shù)將連鎖、反饋調(diào)節(jié)、控制閥門開度、泵的啟停,判斷是否進(jìn)料、出料,系統(tǒng)是否結(jié)垢,系統(tǒng)是否熱量損失較多,系統(tǒng)是否需要報(bào)警提醒或是保護(hù)停機(jī),降低了操作人員的要求和工作強(qiáng)度,同時(shí)也確保系統(tǒng)穩(wěn)定、安全運(yùn)行。

通過配置的高清晰攝像頭,采集現(xiàn)場(chǎng)設(shè)備的實(shí)時(shí)運(yùn)行情況,可以即時(shí)查看。整套蒸發(fā)結(jié)晶器系統(tǒng)自動(dòng)控制液位、自動(dòng)進(jìn)出料。

蒸發(fā)結(jié)晶器項(xiàng)目案例實(shí)景:

項(xiàng)目合作流程